工艺流程设计的内容

一 确定工艺流程的组成

确定流程中各生产过程的具体内容、顺序和组合方式,是工艺流程设计的基本任务。可用设备之间的位置关系和物料流向来表示。

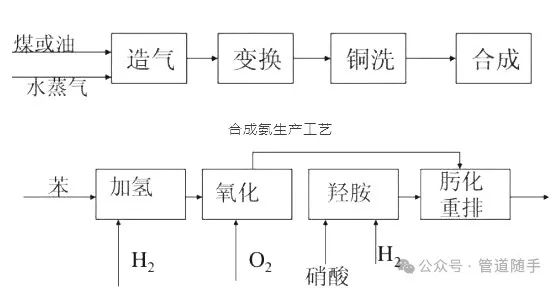

已内酰胺生产工艺

二 确定各个过程或工序的组成

1、确定设备的组成

应采用多少和由哪些设备来完成这一生产过程,以及各种设备之间应如何连接,明确每台设备的作用和主要工艺参数。

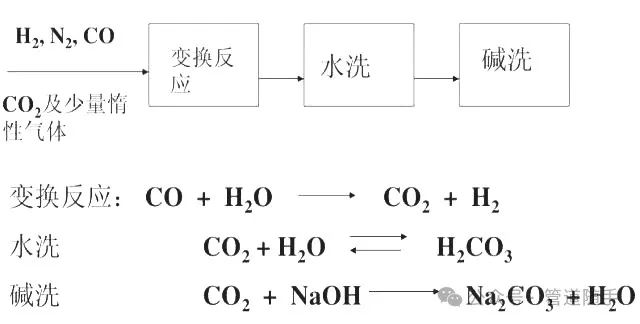

例如:合成氨工艺中的变换工段

2、确定载能介质的技术规格和流向

常用的载能介质:水、水蒸汽、冷冻盐水、空气(真空或压缩)。

三 确定操作条件和控制方向

确定整个生产工序或每台设备的各个不同部位要达到和保持的操作条件。

1、反应器操作参数的确定

1)温度

a 可逆反应的平衡(吸热或放热)

![]()

采用二段反应,温度序列为先低后高

b 考虑反应的选择性(按主付反应活化能的大小)

如:![]()

如果E1为主反应的活化能,且E1>E2则高温有利于主反应

c 温度的限制条件(材质和催化剂的要求)

2)组成

a 某一反应物要求很高的转化率

例如CO+C12→COC1(光气)二异氰酸酯的原料要求不含氯,C12的转化率100%,采取CO过量

b 产物与反应物分离困难

如: C6H6(苯)+H2→C6H12(环己烷)

C6H6:Tb-353.1kC6H12:Tb=353.9k

苯与环己烷很难分离,因此采取氢气过量,苯完全反应

c 反应的浓度效应(浓度对主付反应速率的影响)

d 分离循环费用

3) 压力

a 反应速度;

b 反应物料的相态(如七项烃化和液相烃化);

c 后续分离要求(希望水冷后就产生气液两相)。

4)反应的转化率

a 准化率和所需反应时间的关系;

b 各种转化率下的产品分布;

c 反应系统和分离系统的设备价格。

2、精馏塔工艺参数的确定

1) 塔压(实质上是塔顶塔釜温度选取的问题)

a 尽量避免真空操作(增加真空泵和塔径);

b 常压下能用普通冷却水冷却,就不宜采取加压;

c 对于>1.6MPa时,究竟采用低压冷冻还是高压冷却,需要做方案比较;

d 塔压调节。

2)回流比

a 对于价格高昂的公用工程,取常规R/Rmin (1.11~1.24)的范围低限。

b 若回收的冷量或热量可利用,取常规R/Rmin的高限。

c 对于产品纯度极高的精密精馏,取较大R/Rmin值(因为取常规R/Rmin较小,塔板数会急剧增加)

3)产品纯度和回收率

正确选择产品的纯度有重大的经济意义。

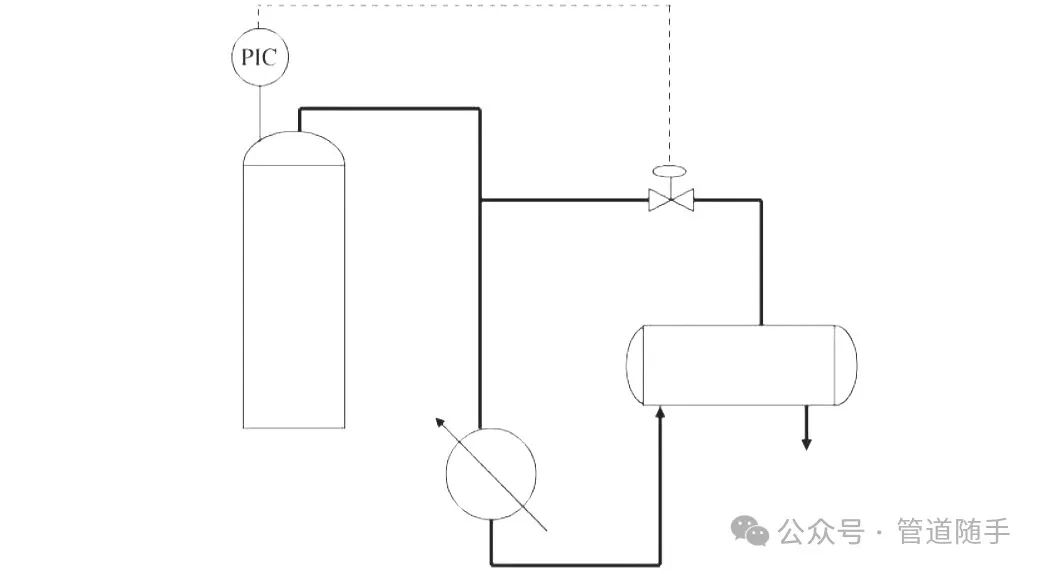

四 确定控制方案

确保各生产工序和每台设备本身的操作条件,及实现各生产过程之间、各设备之间的正确联系,需要确定正确控制方案,选用合适的控制仪表。

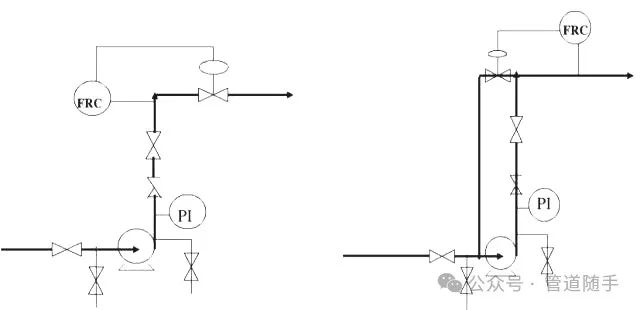

1、离心泵的流量控制

在选择合适的流量控制方案时,需要考虑泵系统的整体效率、能耗水平以及实际应用场景。例如,出口阀开度调节和旁路阀调节虽然简单易行,但会增加管路压力损失,降低泵系统效率。调整叶轮直径和调速控制则对系统效率影响较小,尤其是调速控制,基本不影响系统效率,且能有效减少能耗。变频控制柜调节则是目前最有效、效率最高的流量调节方法。

离心泵的流量控制

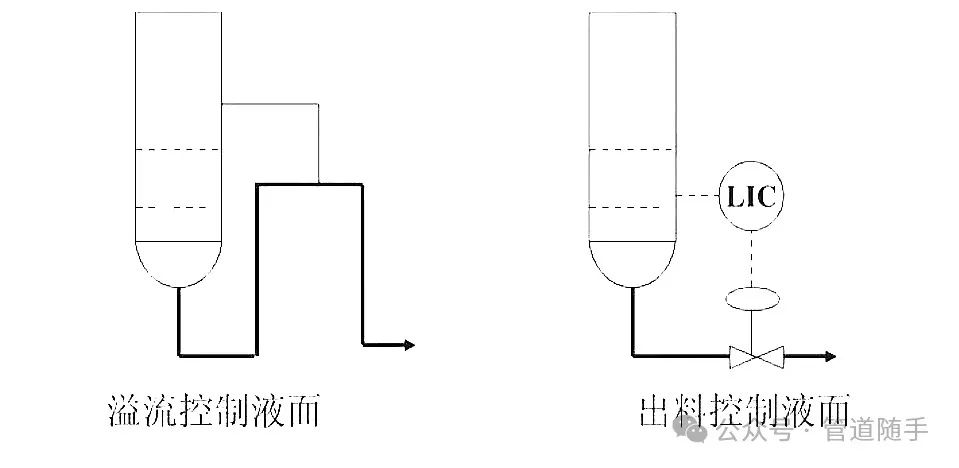

2、塔的液位控制

塔的液位控制系统是确保塔内液体达到预期水平的关键部分,它涉及到液位的动态控制、控制系统的建模、PLC控制、PID算法、传感器和调节阀等一系列的知识。液位控制系统的设计需要考虑到系统的控制精度、调节时间和超调量等控制品质的要求。

塔的液位控制

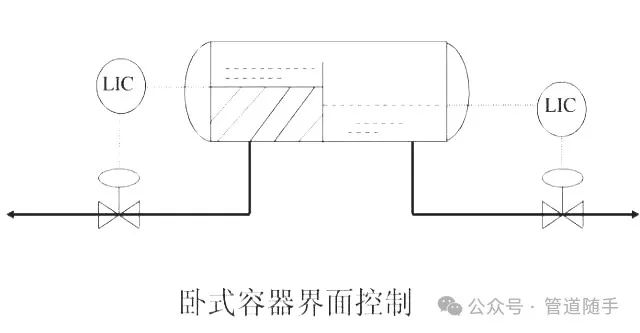

3、液液分离界面液位控制

液液分离界面液位控制是一种常见的工业过程控制技术,主要应用于化工、石油、制药等行业。这种控制系统的目的是维持两种不同密度液体之间的界面稳定,以便于分离或者混合。由于液位变化可能受到温度、压力、物料性质等多种因素的影响,因此液位控制系统需要能够适应这些变化,保证生产过程的连续性和产品质量。

液液分离界面液位控制通常涉及到液位传感器、控制器和执行器三个主要部分。液位传感器负责实时监测液位高度,控制器根据设定的液位目标和实际液位之间的差异来计算控制信号,执行器则根据控制器的指令调整液位,例如通过阀门控制液体的流入流出。

两个液相的界面控制(液—液分离)

五 确定安全技术措施

设置相应的预防和应急措施,如阻火器、报警装置、爆破片、安全阀、安全水封、放空管、溢流管、泄水装置、防静电装置、防雷装置和事故贮槽等。

六 原料与能量的合理利用

计算并确定各个生产过程的效率,得出全装置的最佳总收率,同时合理地做好能量回收与综合利用,降低能耗以确定水、电、蒸汽和燃料的消耗。

七 制定“三废”处理方案

针对工业生产过程中产生的废水、废气、废渣(固体废物)这三种废弃物的处理和管理计划。“三废”处理方案应该综合考虑环境保护、资源回收利用和经济效益:

1、现状评估与目标设定

1)环境影响评估:首先对现有“三废”排放情况进行全面评估,包括排放量、成分、对环境的影响等。

2)法规遵守:确保处理方案符合国家和地方的环境保护法律法规要求。

3)目标设定:根据评估结果和法规要求,设定减少排放、提高处理效率和资源回收的具体目标。

2、技术选择与设施建设

1)废水处理:选择合适的物理、化学或生物处理技术,如沉淀、过滤、活性污泥法等,建设污水处理设施。

2)废气治理:采用吸附、吸收、催化燃烧等技术,建立废气净化装置,特别是对于有害气体要确保达标排放。

3)固废处理:分类收集固体废物,采用填埋、焚烧、堆肥或回收等方式进行处理,鼓励资源化利用。