化工工艺流程的设计

一 工艺流程设计概述

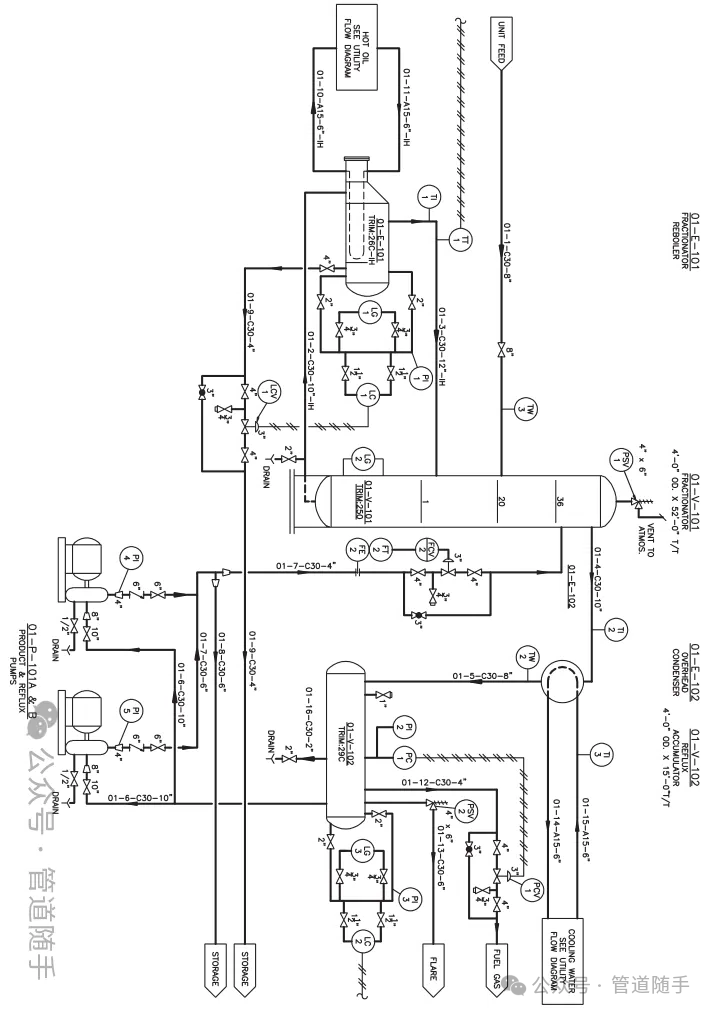

工艺流程设计的成品-工艺流程图,反映了化工生产由原料到产品的全部过程,既物料和能量的变化、物料的流向以及生产中所经历的工艺过程和使用的设备仪表。

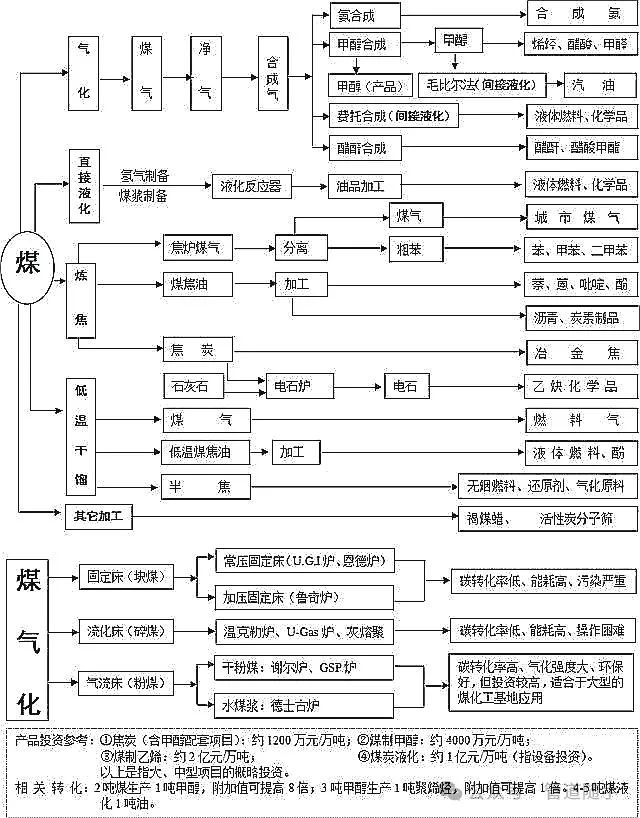

工艺流程图集中地概括了整个生产过程的全貌。生产同一化工产品可以采用不同原料,经过不同生产路线而制得,即使采用同一原料,也可采用不同生产路线,即工艺技术路线,同一生产路线中也可以采用不同的工艺流程。

现代煤化工工艺路线总图

二 原料路线的选择

如果一个工业项目的产品可以从几种原料制取,那么,首先遇到的问题就是选择哪种原料。原料的选择要考虑以下因素:

1、必须保证在其服务期限内有足够的、稳定的原料来源。例如若是矿石原料,要看它的储藏量、品位和开采量。

凡以经过加工的原材料和部件作为原料的工业项目,最好与供应部门达成协议,以保证供应的可靠性。

2、原料成本以及价格受市场环境的影响评估。

3、对资源的综合利用是否合理。

例如煤、石油和天然气为主要起始原料的合理利用问题,在选择原料路线时,适当提高化工用煤的比例;油改煤,以节约石油消耗是合理的。

三 工艺技术路线的选择

采用一定的原材料生产某种产品,可能有多种生产方法,每种生产方法所使用的生产设备、生产工具和工艺制造过程各不相同,也就是说,有不同的工艺技术路线。

每种工艺技术路线的投资费用和日常操作费用也不相同。把几种不同的工艺技术路线进行技术和经济比较,挑选出最适合的加以采用,就叫做工艺技术路线的选择,简称技术路线选择。工艺技术路线的选择的原则也有几个方面:

1、流程是否通畅、生产是否安全、工艺是否稳定、消耗定额、生产能力、产品质量和三废排放是否达到预定指标。

2、和具体环境、资源和技术的接收能力相适应。

3、技术的生命周期:投入期、成长期、成熟期和衰退期,所选技术应处于成长期。

4、技术上的先进和经济上的合理可行,应选择物料损耗小、循环量少,能量消耗少和回收利用好的生产方法 。

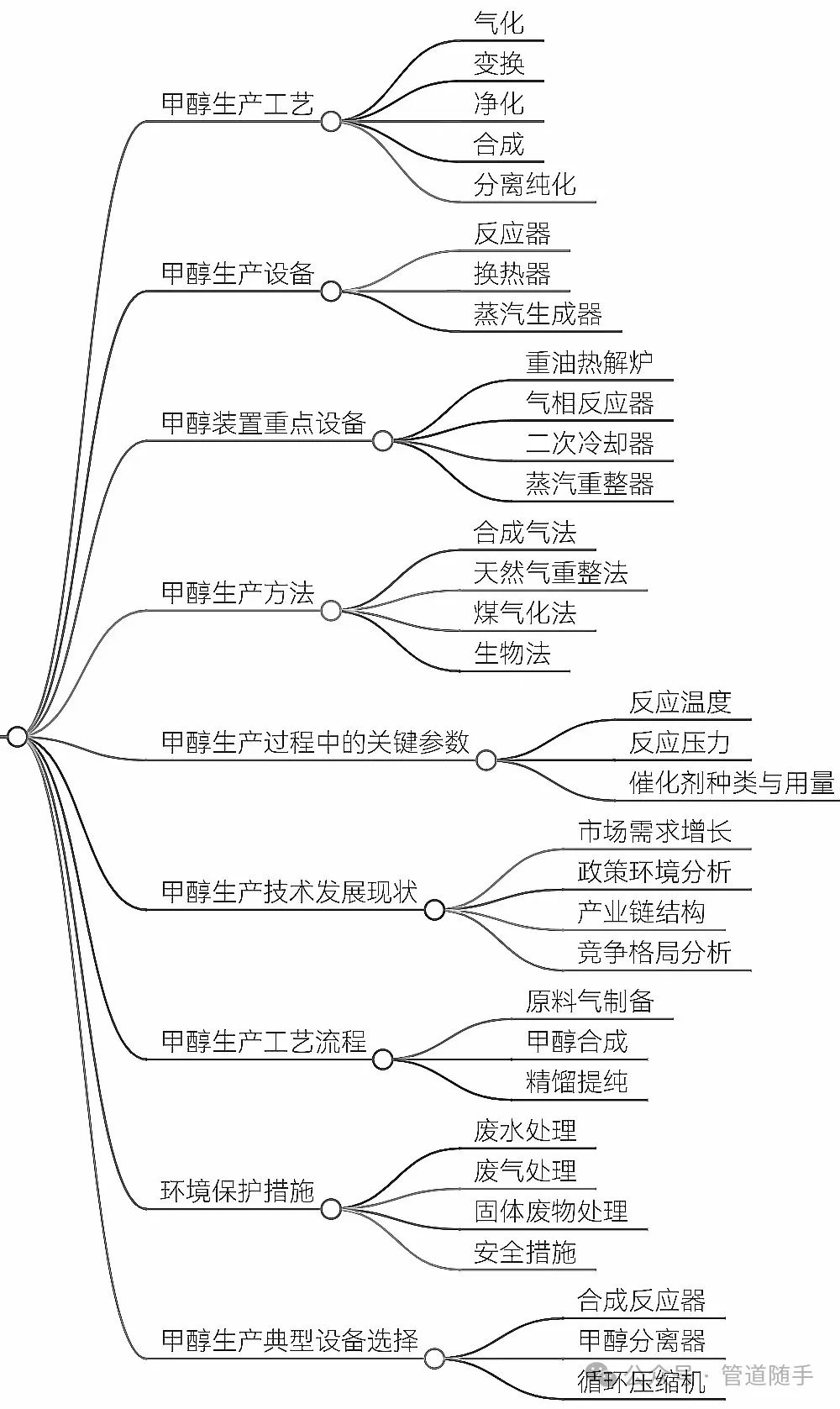

甲醇的常见生产原料和生产方法

四 工艺路线确定的步骤

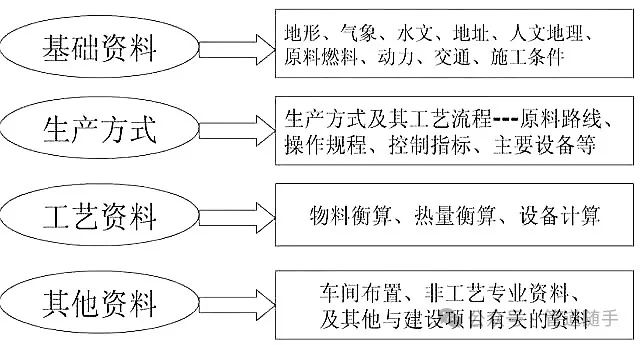

1、搜集资料,调查研究

要根据建设项目的产品方案及生产规模,有计划、有目的地搜集国内外同类型生产厂的有关资料,包括技术路线特点、工艺参数、原材料和公用工程单耗、产品质量、三废治理以及各种技术路线的发展情况与动向等技术经济资料。

掌握国内外化工技术经济的资料,仅靠设计人员自己搜集是不够的,还应取得技术信息部门的配合,有时还要向咨询部门提出咨询。

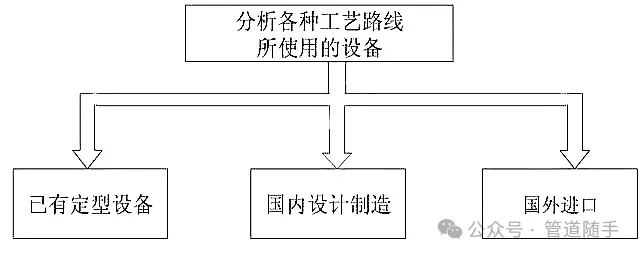

2、确定方案,落实设备

设备是完成生产过程的重要条件,是确定技术与工艺流程的时必然要涉及到的因素,因此要足够重视。

① 确定生产线数目

大型装置与相同生产能力的数个小型装置相比较,优点是节约建设投资,占地少,自动化程度高等;而缺点表现在附属设备贵,大都无备用设备,出故障只好停车;

若以单生产线的大型装置与生产能力相同的双生产线小型装置相比,开工率高时,则大型装置的经济效益好。假如开工率不足或生产负荷常变化,尤其是几种牌号的产品经常换产时,则双线小装置的经济效益好。

因此对于生产规模较大,涉及到是否实施大型化时需仔细分析比较。

② 确定操作方式

尽量采用连续化操作方式。有时也采用间歇与连续联合操作化方式。有些过程采用间歇操作反而更有利些,如用蒸馏釜处理精馏塔塔釜的高沸点残液。

③ 确定主要生产过程

需要抓住全流程的核心-反应过程,从它入手来逐步建立与之相应的生产过程,即原料→预处理过程→反应过程→产物后处理。

④ 确定辅助过程

降低能耗,提高能量利用率的过程。如反应热、位能、静压能等的利用。

三废处理过程。

为稳定生产而设立的过程(如缓冲、中间贮存)。

⑤ 合理确定操作条件

如高压反应过程,要求在原料贮罐到反应器间必须设立升压过程和相应的压缩机,而在反应器到产品间必须设立减压过程和相应的设备。

又如确定了反应器内的操作温度和允许波动范围,就要相应地设立供热或移热设施及手段(如夹套内冷管等),同时建立自动调节温度的控制系统。

⑥ 考虑流程的弹性和进行设备设计

全流程设计要考虑综合生产能力的弹性。应估计全年生产的不均衡性,各过程间所选设备的操作周期及其不均衡性,还要考虑因生产管理和外部条件等因素可能产生负荷的波动,这些均通过调研和参加生产实践来确定弹性的适宜幅度。

对设备的余度的考虑,原则上既不超过又不少于设计负荷,并且尽可能使各台设备的能力一致,以避免由于设备能力不平衡而造成浪费。

在考虑了全装置的弹性和各设备的余度以后,就可进行设备选型和设计计算了。

⑦ 确定控制系统

要根据各过程间是如何连接的、各过程又靠什么操作手段来实现的等等来确定它们的控制系统。

要考虑正常生产、开停车和检修所需的各个过程的连接方法,此外还要增补遗漏的管线、阀门、过滤密封系统,以及采样、放净、排空、连通设施,逐步完善控制系统。

注意:在这个过程中,与自控专业共同商定控制水平,进而设计全流程的控制系统和仪表系统,画在流程图上,完成PID。

⑧ 逐步完善和简化所设计的流程

要从各方面着手来逐步完善和简化。考虑到开停车和事故处理等问题,因而设置事故贮槽,增加备用设备以利于必要时可以切换使用。有时需设置自动往聚合设备内加终止剂的装置。

尽量简化对水汽冷冻系统的要求,尽可能采用单一系统。当装置本身需要用到几种不同压力的蒸汽时,应当尽可能简化或统一对蒸汽压力的要求。

尽量减少物料循环量,在切实可行的基础上采用新技术,提高单程转化率以及简化流程等等。

全面分析,对比比较。

应当尽量从实际可能出发,多搞一些流程设计方案,然后进行全面的综合比较,从中找出最优的方案作为流程设计的成果。